Email os

Hvad er forskellene mellem PCD -skæreværktøjer og hårde legeringsskæreværktøjer, og hvilke felter er de egnede til?

PCD -skæreværktøjerogHårdt legeringsskæringsværktøjHar betydelige forskelle i flere aspekter, der bestemmer deres respektive anvendelige bearbejdningsfelter og scenarier. Så hvad er forskellene mellem PCD -skæreværktøjer og hårde legeringsskæringsværktøjer, og hvilke felter er de egnede til? Nedenfor vil redaktøren af Zhongyeda introducere dette problem for alle.

De vigtigste forskelle mellem PCD -skæreværktøjer og hårde legeringsskæringsværktøjer er:

1. Materiale og hårdhed

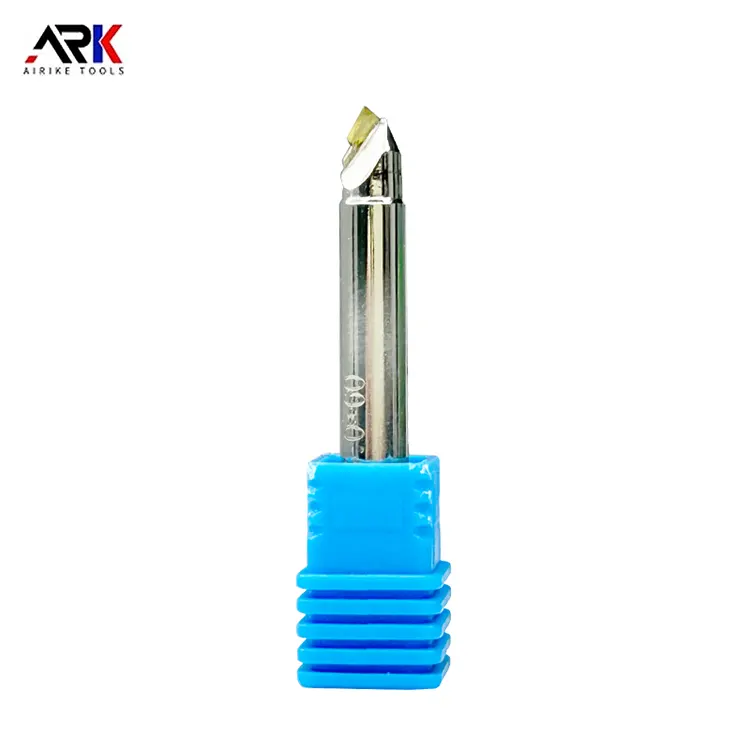

PCD-skæreværktøjer: Made of Polycrystalline Diamond (PCD) materiale, med ekstremt høj hårdhed, når 8000HV, hvilket er 80-120 gange for hårde legeringer.

Hårdt legeringsskæringsværktøj: lavet af hård legering (normalt indeholdende elementer som wolfram og kobolt) med relativt lav hårdhed, men god styrke og sejhed.

2. termisk ledningsevne

PCD -skæreværktøjer har overlegen termisk ledningsevne med en termisk ledningsevne på 700W/MK, hvilket er 1,5 til 9 gange for hårde legeringer. Dette er fordelagtigt til reduktion af skæretemperatur og minimering af termisk deformation.

Hårdt legeringsskæringsværktøjer: relativt dårlig termisk ledningsevne, lav termisk ledningsevne, hvilket let kan føre til øget skæretemperatur og termisk deformation af værktøjet.

3. Friktionskoefficient

PCD -skæreværktøjer har en lav friktionskoefficient, der generelt spænder fra 0,1 til 0,3, hvilket hjælper med at reducere skærekraften og energiforbruget.

Hårdt legeringsskæringsværktøjer: Friktionskoefficienten er relativt høj, normalt mellem 0,4 og 1, og skærekraften og energiforbruget er relativt høj.

4. koefficient for termisk ekspansion

PCD -skæreværktøjerHar en lav koefficient for termisk ekspansion, kun 0,9 × 10-6, hvilket er 1/5 af den af hårde legeringer og er gavnlig for at opretholde bearbejdningsnøjagtighed.

Hårdt legeringsskæringsværktøj: Den termiske ekspansionskoefficient er relativt stor, hvilket let kan føre til et fald i bearbejdningsnøjagtighed.

5. Værktøjsliv

PCD -skæreværktøjer: På grund af deres høje hårdhed og god slidstyrke er levetiden for PCD -skæreværktøjer generelt flere til ti gange den af hårde legeringsskæringsværktøjer.

Hårdt legeringsskæringsværktøjer: Værktøjets levetid er relativt kort og skal udskiftes regelmæssigt.

Hvert passende applikationsfelt

1. PCD -skæreværktøjer

Inden for præcisionsbearbejdning, såsom bearbejdning af luftfartøjskomponenter i luftfartsindustrien, kræves høj præcision og høj kvalitet.

Automotive fremstillingsindustri: Brugt til effektiv drejning og fræsningsoperationer af højstyrke metalmaterialer, såsom behandling af nøglekomponenter, såsom cylinderblokke og krumtapaksler.

Formningsindustri: Bruges til at behandle overflader af forskellige komplekse former af arbejdsemner for at forbedre produktkvaliteten og produktionseffektiviteten.

Produktion af optisk komponent: På grund af dens fremragende karakteristika for glathed og fladhed er det velegnet til produktion af optiske komponenter.

Industri for medicinsk udstyr: Brugt i produktionsprocessen med medicinsk udstyr og enheder med høj præcision, såsom præcisionsbearbejdning af kirurgiske instrumenter og andet medicinsk udstyr.

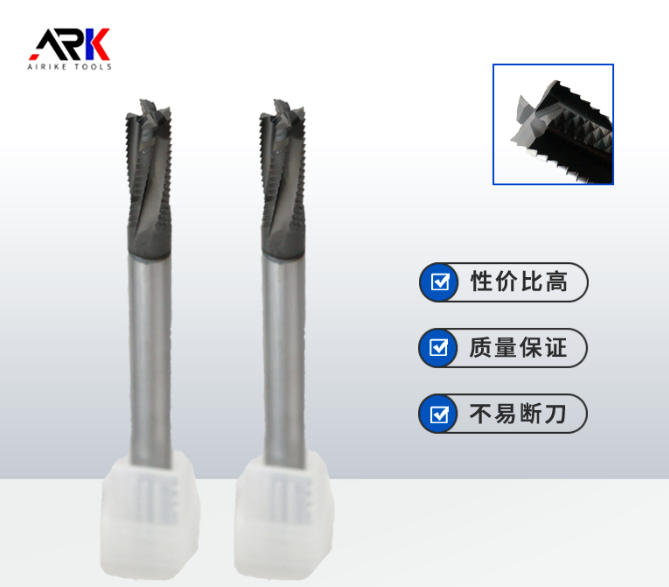

2.. Hårdt legeringsskæringsværktøj

Skæreværktøjer, såsom svejseværktøjer, CNC -skæreværktøjer osv., Er vidt brugt til skæreprocesser i felter såsom værktøjsmaskiner, biler og konstruktionsmaskiner.

Geologiske minedriftværktøjer: såsom perkussions rockborbits, geologiske efterforskningsbor osv., Der bruges til boringsoperationer i miner og oliefelter.

Bærbestandige dele: såsom dyser, guide skinner osv., Der bruges i situationer, hvor der kræves slidstyrke.

Andre felter: såsom strukturelle komponenter (roterende tætningsringe, kompressorstempler osv.), Højtryk og høj temperaturresistente kamre (såsom hammere, trykcylindre osv. Bruges til produktion af syntetiske diamanter) osv.

Fra ovenstående introduktion kan det være kendt, at PCD -skæreværktøjer og hårde legeringsskæringsværktøjer hver har deres unikke egenskaber og relevante intervaller. Når man vælger skæreværktøjer, skal der tages omfattende overvejelse til specifikke bearbejdningskrav og materialegenskaber for at vælge den mest passende værktøjstype.

- Hvad er bedre, grafitfræser eller HSS fræser?

- Ved du, hvad er de praktiske måder at reducere omkostningerne ved bearbejdning af akrylfræser?

- Hvad gør stenudskæringsfræsere til fremtiden for præcisionsstenbearbejdning?

- Hvad er rotationshastigheden og tilspændingshastigheden for en svejsefræser?

- Sådan justeres en T-slotskærer?

- Hvad er en diamantfræser, og hvordan forbedrer den bearbejdningseffektiviteten?

Kontakt os

Paibang Industrial Zone, Henggang Town, Longgang District, Shenzhen

Copyright © 2025 Shenzhen Zhongyeda Precision Technology Co., Ltd. Alle rettigheder forbeholdes.